L’emballage Seeberger – en route pour davantage de durabilité

Il est orange, d’aussi bonne qualité que son contenu, responsable de la protection optimale du produit, un signe distinctif - et depuis quelques années notre plus grand défi : l’emballage Seeberger. Il est prévu qu’il devienne plus vert, non pas en termes de couleur, mais pour protéger la nature. Car nous avons bien l’intention de la protéger, de toutes les manières. Et ce, depuis notre création en 1844.

APERÇU D’UN PROJET COMPLEXE.

Depuis des années, nous sommes préoccupés chez Seeberger par la question d’une solution d’emballage durable et des étapes nécessaires pour y parvenir. Il ne nous a certes pas fallu attendre que soit dévoilé le caractère explosif de la pollution des océans et de l’ensemble de notre écosystème par le plastique, mais cela nous a montré que nous devions agir pas à pas. À cela s’ajoutent les fortes restrictions de la disponibilité des matières premières dues à la pandémie et à la guerre, ainsi que les délais de livraison qui ont augmenté de plusieurs mois. Sur ce point, nous ne sommes pas seuls, presque toutes les entreprises sur le marché sont confrontées à des questions très semblables aux nôtres. Et pourtant, nous devons trouver une voie individuelle qui soit la bonne à la fois pour nos produits et pour les exigences auxquelles nous répondons depuis plus de 175 ans. Ce n’est pas facile. En voici les principales raisons :

1) PAS DE GASPILLAGE ALIMENTAIRE : UN EMBALLAGE DURABLE DOIT PROCURER UNE PROTECTION OPTIMALE

Dans plus de 40 pays du monde, nous avons trouvé des personnes et des régions qui cultivent pour nous des noix et des fruits de la meilleure qualité. La récolte n’a souvent lieu qu’une fois par an, de sorte que nous devons assurer une protection continue de ces produits fragiles pendant le transport et la transformation. Tout cela est fait dans le but de préserver les arômes originaux ou de les intensifier en les anoblissant. Grâce à ses propriétés particulières, p. ex. en termes de protection contre la lumière et d’imperméabilité à l’oxygène, notre emballage préserve longtemps cette saveur incomparable. Il est optimal en ce sens qu’il assure une protection intégrale et fiable – même lorsqu’un sachet de noix est acheté en réserve et reste pendant des mois dans le placard. Il garantit le plaisir de la fraîcheur sur le long terme et permet ainsi d’éviter une chose qui est un sujet essentiel : le gaspillage alimentaire. Outre la garantie de la sécurité des produits, notre objectif principal est d’éviter que des produits naturels précieux ne deviennent des déchets alimentaires. Par respect pour la nature et pour toutes les personnes grâce auxquelles nous pouvons profiter de ces trésors.

2) EMBALLAGE DURABLE : TOUS LES MATÉRIAUX N’ASSURENT PAS LA PROTECTION OPTIMALE NI NE SONT AUTOMATIQUEMENT « PLUS DURABLES »

Nous avons testé dans le passé différentes solutions d’emballage. Il existe déjà des alternatives au « plastique », comme les emballages en verre ou en papier. Mais pouvons-nous les utiliser pour nos produits ? Actuellement, la réponse est malheureusement : non, pas pour tous les produits. Chacun de nos produits a des exigences individuelles et nécessite une protection optimale en termes d’hygiène, de conservation et d’étanchéité à la lumière et à l’oxygène. Aujourd’hui, les alternatives d’emballage ne peuvent pas (encore) assurer cette protection pour tous les produits. Même les films biodégradables n’offrent pas (encore) les propriétés de protection nécessaires pour nos produits sensibles (p. ex. une barrière à l’oxygène pour empêcher les noix de rancir). Dès que cela changera, les plastiques biodégradables constitueront une alternative intéressante. D’ici là, nous suivons d’autres voies, parce qu’attendre n’est pas une option pour nous.

Le verre semble à première vue plus durable que les autres options d’emballage. La bonne chose est qu’il peut être utilisé plusieurs fois. Mais si l’on y regarde de plus près, on constate que la fabrication du verre est hautement énergivore, que le transport du verre entraîne une augmentation des émissions de CO² en raison de son poids et que le couvercle doit toujours être considéré et recyclé séparément.

En ce qui concerne le papier, nous avons déjà réalisé quelques tests. Sans succès jusqu’à présent. Le papier est en effet par définition très fragile et nécessite une manipulation totalement différente. Outre un papier qui présente une certaine résistance et ne se déchire pas, nous avons besoin d’une solution qui nous permette de sceller de manière sûre (= emballages étanches) et de garantir ainsi une protection parfaite du produit. À cela s’ajoute (ici aussi) la question de la disponibilité.

3) LES SOLUTIONS D’EMBALLAGE DOIVENT ÊTRE PENSÉES DE MANIÈRE GLOBALE

De nombreuses solutions pour les plastiques biosourcés et biodégradables, p. ex. à base de maïs ou de canne à sucre, se font au détriment des terres agricoles, qui ne sont alors plus disponibles pour la production alimentaire. Pour nous, ce n’est pas la solution du problème. Aujourd’hui déjà, les terres arables sont rares et devraient servir avant tout à nourrir la population mondiale croissante. Nous ne serions pas Seeberger si nous ne travaillions pas à des solutions bien pensées.

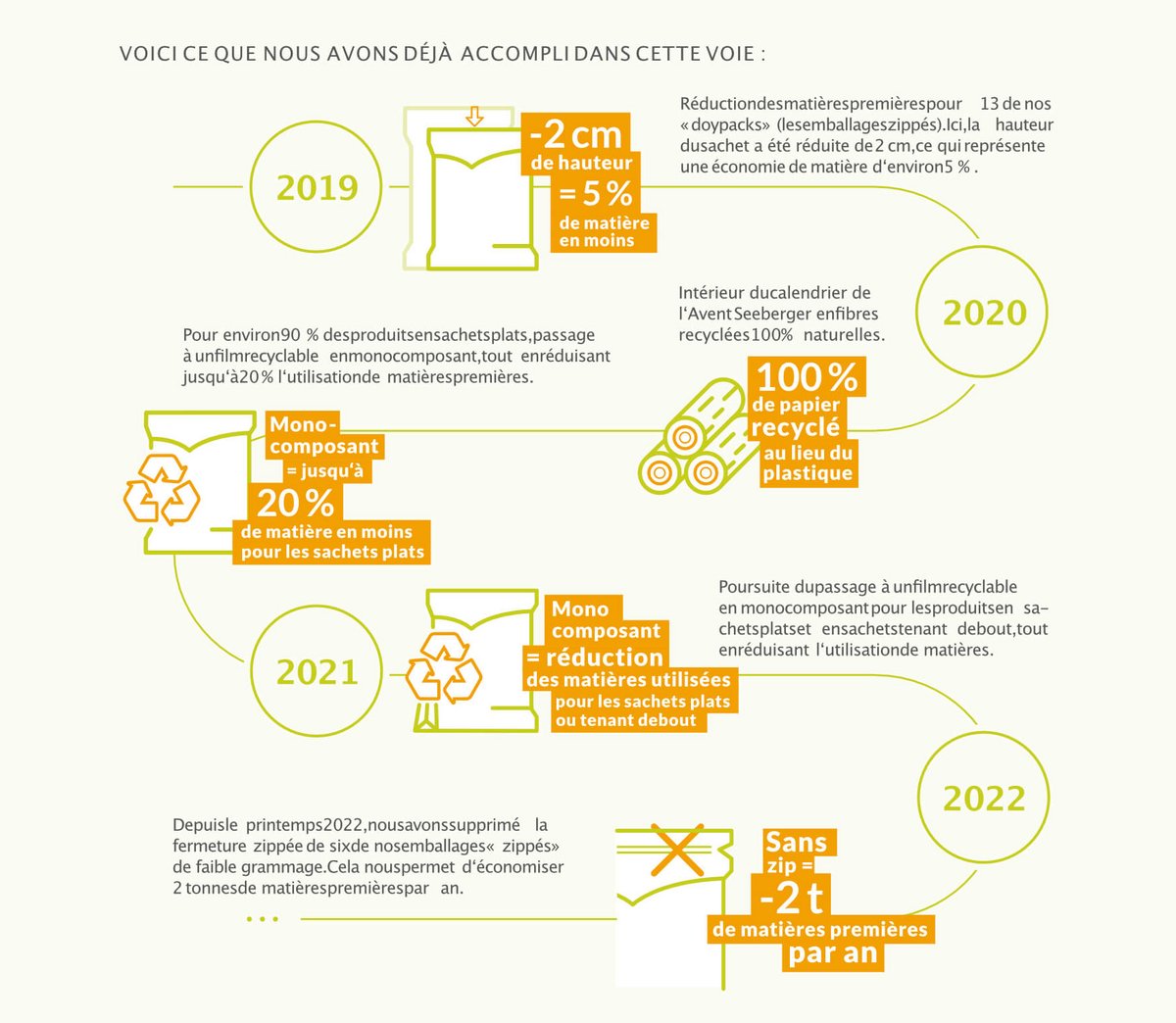

Qu’avons-nous atteint jusqu’à présent ? Les grandes étapes en direction d’une économie circulaire

NOTRE CHEMIN VERS UN EMBALLAGE PLUS DURABLE : AGIR DE FAÇON CONTINUE

Nous avons testé plusieurs autres matériaux afin de rendre notre emballage plus durable. Nous avons ensuite défini la prochaine étape sur la voie d’un emballage plus durable.

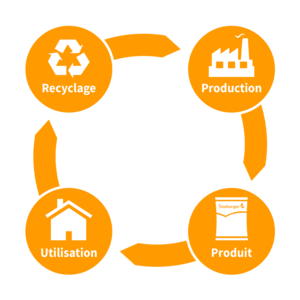

Nous sommes conscients que nous devons optimiser nos emballages en permanence en matière de durabilité. Afin de promouvoir l’économie circulaire selon le principe « cradle to cradle », notre première priorité est de convertir nos films d’emballage à des films monomatériau recyclables. En effet, les films en monocomposant offrent les meilleures conditions pour que le matériau puisse être réintégré dans le circuit après avoir été recyclé.

Chacun de nos produits a des exigences individuelles et nécessite une protection optimale en termes d’hygiène, de conservation et d’étanchéité à la lumière et à l’oxygène. Nous travaillons d’arrache-pied à des solutions d’emballage durables qui tiennent précisément compte de ces facteurs de protection.

Outre les produits qui, en raison de leur nature, posent des exigences différentes aux matériaux d’emballage, les différentes formes de sachets nécessitent également des approches différentes dans la recherche de solutions d’emballage durable alternatives.

À cela s’ajoutent les défis mondiaux : dans le domaine des films, on constate une très forte augmentation des coûts des principales matières premières depuis début 2022. Ce sont surtout les coûts de l’énergie et de la logistique qui ont fortement augmenté. L’industrie des matériaux d’emballage est confrontée aux prix élevés de l’énergie pour la production d’emballages souples dans ses usines et dans la logistique. Certaines matières premières comme les adhésifs, les couches barrières, les encres et les plastiques sont touchées par les hausses de prix actuelles. Celles-ci ont encore été renforcées depuis le début de la guerre. D’autres fortes augmentations ont déjà été annoncées par les fournisseurs de granulés plastiques pour les mois à venir, ce qui aura également un impact direct sur le coût des films.

Les délais de livraison des emballages continuent à augmenter et la commande de films sur le long terme revêt une importance croissante. Concrètement : si nous commandons aujourd’hui du matériau de film à nos fournisseurs d’emballages, nous le recevrons probablement dans 5 à 6 mois. Selon la quantité de matériau que nous avons encore en stock, il sera alors soit utilisé dans la production, soit entreposé. À cela s’ajoutent parfois des retards de livraison à court terme de 5 à 6 semaines supplémentaires.

Statut

Vous trouverez ci-dessous un aperçu de l’état d’avancement par forme de sachet, avec les objectifs et les difficultés correspondants. Les chiffres publiés sous « Statut » se réfèrent à la situation fin décembre 2021.

Films pour emballages en sachets plats

Statut

94 % des produits en sachet plat sont déjà passés à un film recyclable en monocomposant

Objectifs

Examen de matériaux alternatifs offrant une résistance à la perforation pour ces produits présentant des pointes ou des arêtes (étude en cours en 2022 et suiv.).

Difficultés

Nos quatre produits grillés et caramélisés ont des arêtes très pointues. C’est pourquoi nous avons besoin pour ces produits d’un film monomatériau plus robuste, afin d’éviter les défauts d’étanchéité et de pouvoir garantir la protection des produits. Ce film est actuellement développé en collaboration avec nos partenaires.

Films pour emballages en sachets tenant debout

Statut

32 % des produits en sachet tenant debout sont déjà passés à un film recyclable en monocomposant

Objectifs

Conversion de 21 produits supplémentaires en 2022 à un film recyclable en monocomposant

Examen d’emballages en papier pouvant être éliminés avec le vieux papier (réalisation de tests de traitement en machine en 2022 et suiv.)

Développement d’un film plus robuste pour deux produits à arêtes aiguës (réalisation de tests de traitement en machine en 2022 et suiv.)

Difficultés

Nos noix Jumbo et nos pistaches sont très pointues. C’est pourquoi nous avons besoin pour ces produits d’un film monomatériau plus robuste, afin d’éviter les défauts d’étanchéité et de pouvoir garantir la protection des produits. Ce film est actuellement développé en collaboration avec nos partenaires.

Pour nos installations d’emballage hautement technicisées, le papier est un matériau difficile à traiter. Lors de nos précédents essais de faisabilité sur nos machines d’emballage, nous avons testé différents types d’emballages en papier. Jusqu’à présent malheureusement sans succès, de sorte que des variantes alternatives en papier doivent tout d’abord être développées puis testées, ce qui prend du temps.

Films pour emballages zippés

Statut

100 % des sachets zippés doivent encore être convertis à un film recyclable en monocomposant.

Depuis le printemps 2022, nous renonçons à la fermeture zippée pour 9 % de nos produits en sachets zippés, ce qui nous permet d’économiser 2 tonnes de matériau.

Objectifs

Examen de différents matériaux et tests sur machines (en cours en 2022 et suiv.)

Passage au film recyclable en monocomposant (le cas échéant en 2023)

Difficultés

Ce type de produit ou de sachet est conditionné sur des machines hautement techniques. Le matériau du film doit donc être suffisamment robuste pour ne pas se déformer ou se déchirer pendant le processus de production, et être en mesure de constituer un emballage et d’assurer le bon déroulement de la production.

Films pour produits moelleux

Statut

100 % de nos produits moelleux doivent encore être convertis à un film recyclable en monocomposant.

Objectifs

Passage à un film mat avec réduction de matériau simultanée de 9 % comme étape intermédiaire (passage prévu pour fin 2022).

Passage à un film recyclable en monocomposant (le cas échéant en 2023/2024).

Difficultés

La fabrication des sachets de fruits moelleux est hautement complexe. Elle nécessite un film spécial, qui doit d’abord être spécialement développé à cet effet.

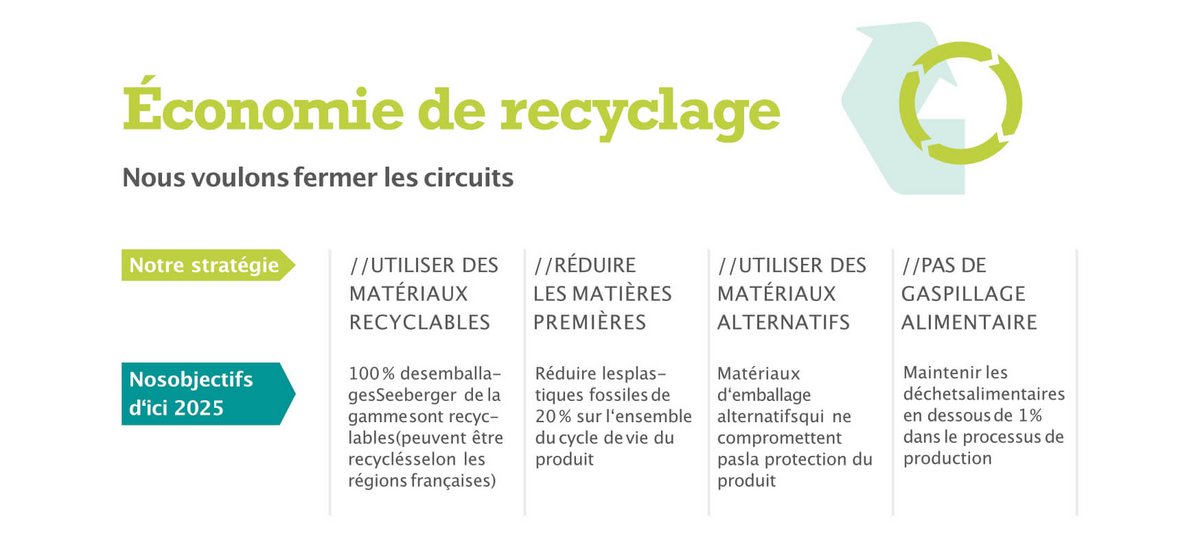

Favoriser l’économie circulaire

Dans le cadre des solutions d’emballage durables, nous nous efforçons de promouvoir l’économie circulaire, qui sera à long terme la solution aux défis mondiaux en matière de matériaux d’emballage et de gaspillage. Pour rendre cette économie circulaire possible, notre première priorité est de remplacer les matériaux d’emballage actuels par des films en monocomposant. Un film en monocomposant est composé de plusieurs couches d’une matière première donnée. Ainsi, ce matériau peut être recyclé dans des entreprises d’élimination des déchets et est renvoyé à l’industrie de l’emballage pour qu’elle puisse produire un nouveau matériau de film. En théorie. Malheureusement, nous savons que dans la pratique, et notamment pour les matériaux d’emballage alimentaire, cela ne fonctionne pas (encore) de manière généralisée. La raison en est que la plupart des centres de tri ne sont pas encore techniquement en mesure de reconnaître les matériaux recyclables pour pouvoir finalement les recycler. On aimerait qu’il en soit autrement. Pour nous, attendre n’est pas non plus une solution – nous commençons là où nous pouvons et espérons que le plus grand nombre possible participera. Car ce n’est qu’ensemble que nous pouvons promouvoir et exiger des systèmes porteurs d’avenir. C’est pourquoi il est important pour nous de poser dès maintenant les bons jalons pour l’avenir et d’optimiser nos matériaux d’emballage dans ce sens. De plus, en passant aux films en monocomposant, nous utilisons moins de matériau, ce qui permet d’extraire moins de pétrole et de réduire ainsi l’impact sur l’environnement.

1) Le principe « cradle to cradle »

Avec l’utilisation du film en monocomposant, nous nous inspirons du principe « cradle to cradle ». Cela signifie littéralement « du berceau au berceau » et poursuit l’approche d’une économie circulaire continue. Grâce à la conversion de nos emballages au film en monocomposant, le matériau utilisé pourra à l’avenir être trié puis retraité comme matière première secondaire sous forme de recyclat, par exemple pour la fabrication de nouveaux produits en matière synthétique.

2) Participation à l’initiative HolyGrail

Ensemble pour une gestion durable des emballages

Depuis novembre 2020, nous sommes membres de l’initiative HolyGrail 2.0 afin de faire progresser les objectifs de l’économie circulaire des emballages. L’objectif est d’examiner si ce qu’on appelle des filigranes numériques peuvent permettre un meilleur tri et des taux de recyclage de plus grande valeur pour les emballages dans l’UE. Sous la direction d’AIM®, l’association européenne des marques, plus de 85 entreprises internationales d’une même chaîne de création de valeur se sont regroupées pour faire avancer ce projet.

Nous restons en mouvement, travaillons avec nos partenaires de l’industrie de l’emballage à des solutions d’emballage plus durables et avancerons à grands pas dans les mois et années à venir.

Le principe est le suivant : chaque pas compte. Pour nous. Pour la nature. Et pour chacun d’entre nous qui, lors de l’achat et de l’élimination, a le pouvoir d’influencer positivement la dynamique des développements actuels.

FAQ SUR L’EMBALLAGE SEEBERGER

1) Dans quelle mesure les emballages actuels de Seeberger sont-ils durables ? Sont-ils recyclables ?

La priorité absolue de notre emballage est la protection du produit. Nous avons des partenaires dans le monde entier qui cultivent pour nous la meilleure qualité de noix et de fruits. La récolte n’a souvent lieu qu’une fois par an, de sorte que nous devons assurer une protection continue de ces produits fragiles pendant le transport et la transformation. Notre objectif est de préserver les arômes originaux afin que tu puisses toi aussi profiter d’un plaisir authentique directement chez toi. Ce faisant, nous ne voulons pas gaspiller d’aliments et nous misons sur une durée de conservation aussi longue que possible, en veillant par exemple à la protection contre la lumière et à l’étanchéité à l’oxygène. Tu peux ainsi continuer à profiter de nos produits même si tu achètes un paquet de noix en réserve et qu’il reste dans le placard pendant quelques semaines, voire quelques mois.

Nous sommes conscients que nous devons optimiser nos emballages en permanence en matière de durabilité. Afin de promouvoir l’économie circulaire selon le principe « cradle to cradle », notre première priorité est de convertir nos films d’emballage à des films monomatériau recyclables. En effet, les films en monocomposant offrent les meilleures conditions pour que le matériau puisse être réintégré dans le circuit après avoir été recyclé.

2) Sur quelles solutions d’emballage plus durables travaille-t-on chez Seeberger ? Avec qui coopérez-vous ?

Nous travaillons depuis un certain temps avec nos fournisseurs et concepteurs d’emballages sur différentes solutions, nous avons effectué des tests de matériaux et de stockage pour de nombreux types d’emballages établis sur le marché. Des films biodégradables et biosourcés ont été testés, de même que des monocomposants et des emballages utilisant beaucoup moins de matériau, ainsi que des emballages en papier. Afin de pouvoir continuer à garantir la meilleure qualité de nos noix et de nos fruits séchés, nous poursuivons actuellement l’approche consistant à convertir tous nos produits à des films recyclables (en monocomposant). Nous avons opté pour cette solution d’emballage, car nous souhaitons nous orienter sur le principe appelé « cradle to cradle ». Cradle to cradle signifie littéralement « du berceau au berceau » et suit l’approche d’une économie circulaire continue. Grâce à la conversion de nos emballages au film en monocomposant, le matériau utilisé pourra à l’avenir être trié puis retraité comme matière première secondaire sous forme de recyclat, p. ex. pour la fabrication de nouveaux produits en matière synthétique.

En outre, nous examinons également les emballages en papier pour certains produits ou groupes de produits et nous nous engageons en tant que membre au sein de l’initiative HolyGrail 2.0. Là où cela est possible, nous renonçons aux matériaux supplémentaires (p. ex. fermeture zippée pour les petits grammages) ou réduisons la quantité de matériau.

Par ailleurs, dix de nos produits en sachet plat seront fabriqués à partir d’un film contenant 30 % de recyclat.

De cette manière, nous pouvons déjà réduire rapidement les contraintes sur l’environnement. Pour nous, c’est un pas de plus dans la bonne direction.

3) Comment puis-je savoir si un produit est déjà passé à un matériau plus durable ?

Tu peux facilement reconnaître le nouveau matériau d’emballage grâce à l’indication sur l’emballage. Tu la trouveras soit sur le devant, soit au dos de nos produits.

4) Pourquoi le changement d’emballage prend-il autant de temps ? Que doit faire un emballage pour préserver la qualité Seeberger ?

Chaque produit a des exigences très spécifiques. Il n’existe donc malheureusement pas de solution unique pour l’ensemble de l’assortiment. Nous achetons à nos partenaires dans les pays d’origine la meilleure qualité possible, c’est-à-dire des noix, des graines et des fruits qui ont atteint le degré de maturité optimal, qui ont un goût inimitable et rond en bouche et dont l’aspect également est irréprochable. Au fil des décennies, nous avons optimisé nos emballages afin que nos produits conservent leur goût d’origine jusqu’à ce que tu ouvres le sachet. Pour nos produits non traités, le goût d’origine signifie qu’ils ont presque le goût d’un produit fraîchement récolté. Pour les produits transformés, le goût est conservé tel qu’il a été élaboré par nos artisans du goût. Pour y parvenir, l’emballage doit en premier lieu garantir un délai minimal de conservation relativement long et, pendant cette période, protéger le contenu de la lumière et de l’oxygène afin de préserver la couleur et le goût. Telle est l’exigence générale. Les exigences spécifiques en revanche diffèrent selon qu’il s’agit de noix de cajou, de mangues ou de graines de tournesol. À première vue, les emballages se ressemblent beaucoup, mais la technologie d’emballage qui se cache derrière est à nouveau adaptée et développée pour chacun des produits.

Outre les produits qui, en raison de leur nature, posent des exigences différentes aux matériaux d’emballage, les différentes formes de sachets nécessitent également des approches différentes dans la recherche de solutions d’emballage durable alternatives.

Pour les matériaux d’emballage qui n’ont encore jamais été utilisés chez nous, les étapes suivantes doivent avoir été franchies avant que le matériau puisse être utilisé pour la production et enfin pour la livraison :

- Développement d’un matériau adapté, compatible avec le produit, le type de sachet et l’installation d’emballage correspondante. Le défi est que l’industrie de l’emballage reçoit actuellement de très nombreuses demandes de matériaux plus durables, que le développement est très individuel et prend beaucoup de temps, et qu’il y a donc aussi une priorisation dans les commandes.

- Réalisation de tests de de traitement en machine sur nos lignes d’emballage afin de vérifier dans la pratique si le matériau développé et les variantes de matériaux fonctionnent effectivement sans problème sur les installations.

- Réalisation de tests de stockage pendant toute la durée minimale de conservation afin de garantir la sécurité du produit. Ce n’est que si le produit est toujours parfaitement protégé à l’issue du test de stockage que le matériau est validé par notre service d’assurance qualité et peut être commandé.

À cela s’ajoutent les défis mondiaux : dans le domaine des films, on constate une très forte augmentation des coûts des principales matières premières depuis début 2022. Ce sont surtout les coûts de l’énergie et de la logistique qui ont fortement augmenté. L’industrie des matériaux d’emballage est confrontée aux prix élevés de l’énergie pour la production d’emballages souples dans ses usines et dans la logistique. Certaines matières premières comme les adhésifs, les couches barrières, les encres et les plastiques sont touchées par les hausses de prix actuelles. Celles-ci ont encore été renforcées depuis le début de la guerre. D’autres fortes augmentations ont déjà été annoncées par les fournisseurs de granulés plastiques pour les mois à venir, ce qui aura également un impact direct sur le coût des films.

Les délais de livraison des emballages continuent à augmenter et la commande de films sur le long terme revêt une importance croissante. Concrètement : si nous commandons aujourd’hui du matériau de film à nos fournisseurs d’emballages, nous le recevrons probablement dans 5 à 6 mois. Selon la quantité de matériau que nous avons encore en stock, il sera alors soit utilisé dans la production, soit entreposé. À cela s’ajoutent parfois des retards de livraison à court terme de 5 à 6 semaines supplémentaires.

5) Pourquoi n’utilise-t-on pas chez Seeberger d’emballages biodégradables ? Les plastiques biosourcés sont-ils une alternative à l’emballage Seeberger ?

Bien entendu, nous étudions également cette possibilité. Malheureusement, les emballages biodégradables ne sont pas encore suffisamment développés pour protéger nos produits dans les rayons pendant une longue période. Ils sont actuellement encore trop sensibles à la lumière et aux effets de l’oxygène. L’arôme et la fraîcheur de nos produits naturels en pâtiraient. Néanmoins, nous suivons de près les développements technologiques dans ce domaine.

En outre, de nombreuses solutions de plastiques biosourcés et biodégradables – par exemple à base de maïs ou de canne à sucre – se font au détriment des terres agricoles, qui ne sont alors plus disponibles pour la production alimentaire. Pour nous, ce n’est pas la solution du problème. Aujourd’hui déjà, les terres arables sont rares et devraient servir avant tout à nourrir la population mondiale croissante.

6) D’où viennent les films utilisés par Seeberger ?

Nos films sont produits en Europe. La plupart des films et des sachets proviennent directement d’Allemagne et d’Autriche.

7) Existe-t-il un moyen de se débarrasser « correctement » des emballages Seeberger ? Le matériau peut-il être réutilisé sous une forme ou une autre ?

Le « bon » moyen est déjà le tri et l’élimination dans la poubelle de recyclage jaune ou le sac jaune (destinés en Allemagne à la collecte des emballages usagés). Une grande partie de nos emballages en film monomatériau est recyclable. Pour cela, nous comptons aussi sur l’aide de chacun. L’emballage doit être jeté dans la poubelle de recyclage.

Il est également possible de recycler les emballages de manière créative. Tu peux par exemple transformer facilement nos emballages Seeberger en un sac à provisions solide et pratique. L’intérieur de nos calendriers de l’Avent peut être réutilisé de manière tout aussi astucieuse. La créativité n’a pas de limites !

8) Je veux produire moins de déchets plastiques. Est-ce que Seeberger est également disponible en plus grands emballages ?

Oui, tu peux économiser du matériau d’emballage en achetant de grands sachets. Nous proposons certains produits en unités de conditionnement entre 400 g et 1000 g. Ils ont été rejoints depuis début 2022 par les produits suivants :

Juillet 2022 : Nuts ’n’ Berries 400 g

Juillet 2022 : Cajou-Cranberry-Mix, non salé 400 g

Juin 2022 : Mangue 300 g

Début 2022 : Mélange grillé, salé 350 g

L’emballage Seeberger | Seeberger GmbH

L’emballage Seeberger | Seeberger GmbH